zamac 5

O Zamac 5, assim como as outras ligas pertencentes à família Zamac, é uma liga de fundição de alta qualidade que consiste principalmente em zinco, alumínio, magnésio e cobre. A fim de alcançar propriedades específicas desejadas para o Zamac 5, pequenas quantidades de elementos químicos complementares são adicionadas de forma controlada. Essa cuidadosa composição permite obter um material com características sob medida para diversas aplicações técnicas.

Apesar de ter quase nove décadas de existência, o Zamac 5 e as outras ligas do grupo Zamac continuam sendo amplamente utilizados em todo o mundo devido à sua notável versatilidade e desempenho consistente ao longo do tempo. Essas ligas oferecem um equilíbrio notável entre propriedades mecânicas, facilidade de processamento e resistência à corrosão, tornando-as uma escolha confiável para uma ampla gama de aplicações industriais.

Em comparação com a liga Zamac 3, as propriedades do Zamak 5 são semelhantes, porém com melhor resistência à corrosão e maior facilidade de moldagem. Isso é atribuído ao aumento do teor de cobre presente na composição do Zamak 5 em relação ao Zamac 3. O cobre confere ao Zamak 5 uma maior resistência, mas também resulta em uma ligeira redução da ductilidade em comparação com outras ligas da família.

Devido às suas propriedades superiores, o Zamac 5 é frequentemente escolhido na fabricação de componentes que operam sob tração, suportando cargas mecânicas consideráveis. Além disso, sua aplicação é especialmente adequada para processos produtivos que envolvem a utilização de pressão, permitindo a obtenção de peças com formas complexas e detalhes precisos.

O Zamac 5 é uma liga altamente valorizada no setor industrial, devido à sua composição precisa, propriedades aprimoradas e desempenho confiável em uma ampla variedade de aplicações, tornando-o um material de escolha para projetos exigentes.

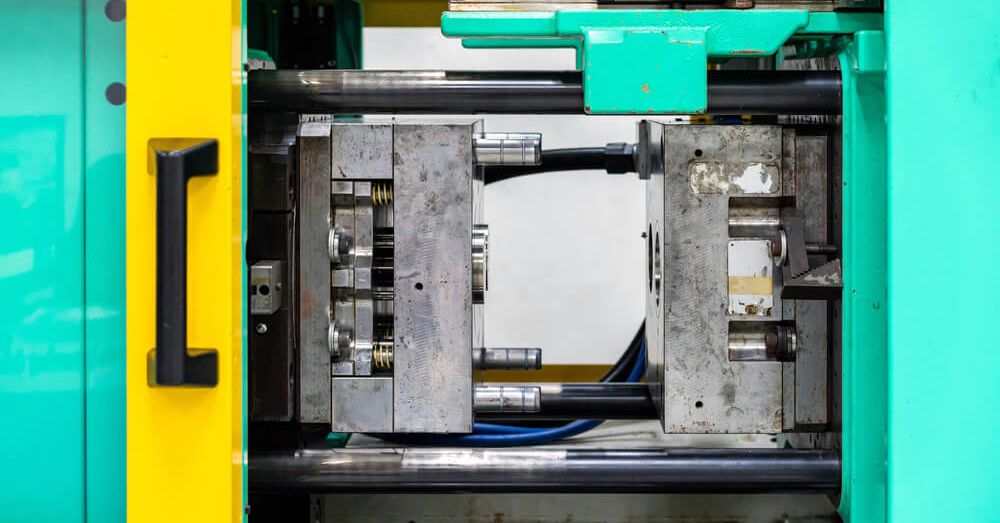

Uma das vantagens distintas da fundição injetada HPDC é a estabilidade dimensional das peças durante toda a sua vida útil, mesmo quando tolerâncias apertadas são exigidas. Isso significa que as peças fabricadas mantêm suas dimensões precisas e consistentes, o que é essencial para aplicações que requerem alta precisão e ajuste perfeito.

As peças produzidas por fundição injetada HPDC exibem excelente resistência à temperatura. Isso torna essa técnica especialmente adequada para aplicações em ambientes de alta temperatura, onde materiais plásticos não seriam adequados. As peças HPDC podem suportar condições extremas de calor, mantendo sua integridade estrutural e desempenho confiável.

Comparadas às peças de injeção de plástico, as peças fabricadas por fundição injetada HPDC apresentam maior resistência, mesmo com dimensões semelhantes. Essa alta resistência é acompanhada por paredes mais finas e menor peso em comparação com outros processos alternativos de fundição, como a fundição em areia. Essas características tornam as peças HPDC ideais para aplicações que exigem componentes leves e resistentes.

A fundição injetada HPDC resulta em peças com excelente resistência mecânica. Essas peças são capazes de suportar cargas e tensões consideráveis, tornando-as adequadas para aplicações que exigem alta resistência e durabilidade. A fundição injetada HPDC permite produzir componentes robustos que podem enfrentar condições adversas e desafios mecânicos.

As peças fabricadas por fundição injetada HPDC oferecem grande flexibilidade em relação às técnicas de acabamento. Elas podem ser produzidas com textura desejada ou sem textura, conforme necessário. Além disso, é fácil aplicar qualquer tipo de acabamento, como pintura, revestimentos, polimento ou anodização. Isso permite personalizar as peças de acordo com as especificações do projeto e obter o acabamento desejado.

A fundição injetada HPDC facilita a montagem eficiente de peças. Elas podem ser projetadas com furos para auto-roscantes, permitindo uma montagem rápida e segura. Além disso, é possível incorporar roscas externas e engates, simplificando ainda mais o processo de montagem e garantindo uma conexão precisa entre os componentes.

A fundição injetada HPDC é um processo altamente vantajoso na fabricação de peças metálicas. Suas principais vantagens incluem estabilidade dimensional, resistência à temperatura, alta resistência e baixo peso, boa resistência mecânica, flexibilidade nas técnicas de acabamento e montagem rápida. Com essas vantagens, a fundição injetada HPDC se destaca como uma opção eficiente e competitiva para a produção em massa de componentes de alta qualidade.